マイクロLED製造工程における検査、測長、故障解析のためのカソードルミネッセンス

はじめに

発光ダイオード(LED)は現在製造されている半導体デバイスのかなりの比率を占めており、スマートフォンやハイビジョンテレビ、拡張現実用ヘッドセットのようなディスプレイや室内照明などのほとんどの発光が必要な応用分野に用いられています。LEDは小型の蛍光管と比較して~10%の高効率と~3倍の寿命を実現しており、デバイスは小さく、高速、かつ直接アドレスが可能です。

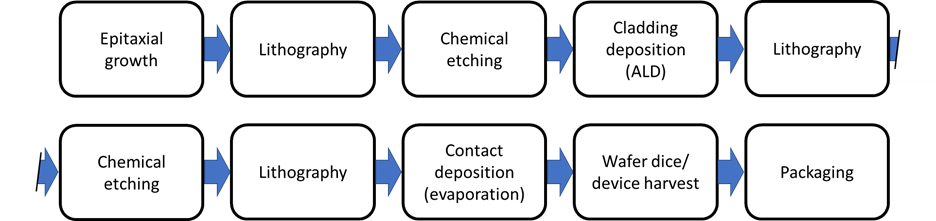

μLEDや他の半導体デバイスの製造工程は数百ステップ、数週間に及びます。それゆえ、欠陥デバイスを次工程に流すことを避けるため、製造工程中にデバイスを解析し良否を決定することが必須です。また故障解析を行い更なるスループットの向上のために行程を改善する上でも重要です。ウエーハ上に搭載されたμLEDの簡略化したワークフローを図2に示します。

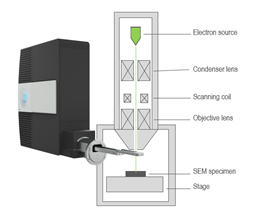

μLEDデバイスの生産性の向上に対する要求は高まっているにも関わらず、例えばショート、ハンドリング時の欠陥、そして誘電体層の欠陥の識別、あるいは半導体のコンポジションメトロロジーといった製造工程間の欠陥の識別のための非破壊手法が存在しません。しかしながら、走査型電子顕微鏡(SEM)用Monarc® カソードルミネッセンス(CL)検出器の登場によって状況は変わり、6インチウエーハからナノスケールまで発光特性の評価が可能となりました。Monarc検出器は他の信号との正確な相関付けも可能であり、トポロジカル、組成、そして結晶学的な情報を同時に取得することが出来ます。結果として故障解析の能力は大幅に向上することになります。

測定手法

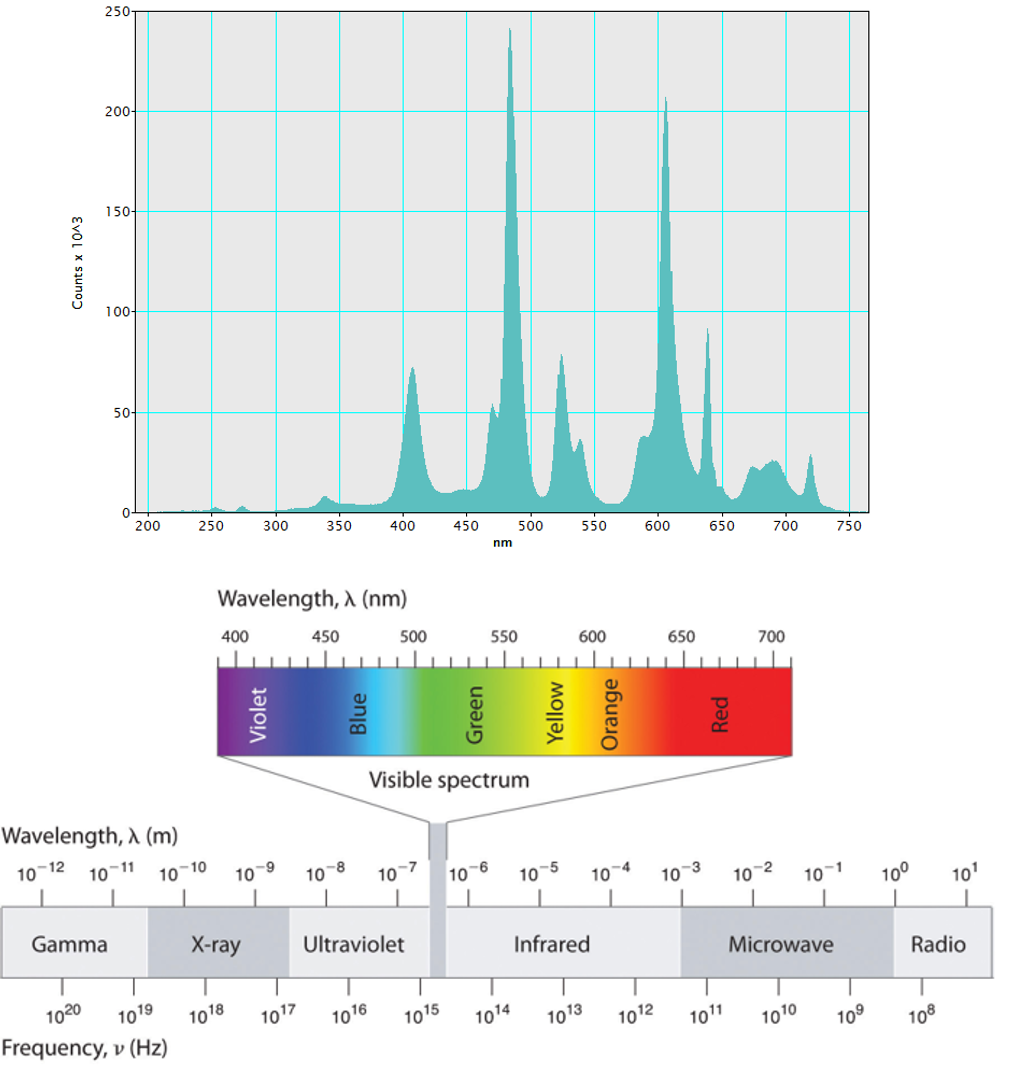

CL—高エネルギーの電子によって試料が励起されることによる発光現象—は、化合物半導体産業のプロセス開発とデバイス特性評価において様々なメリットを示してきました。そして誘電材料の解析においても有効なツールです。このスペクトラムによる解析手法によって、光学、あるいはSEMによる解析では容易に決定出来ない材料の同定が可能です[1]。電子顕微鏡内でCL測定を行う大きなアドバンテージは、ナノメートルサイズのビームスポットをウエーハ全体の評価(そして測長にも)から個々のμLEDのナノスケールでの評価まで用いることが可能な点にあります。

SEMのエネルギー分散型X線分析(EDS)は、電子顕微鏡の空間分解能で組成を決定することが可能な分析機器の中で中心となる手法です。故障解析におけるEDSの使用は試料から放出されるX線のエネルギー分布が判るため理想的であり、元素の分布を決定することが出来ます。

結果と考察

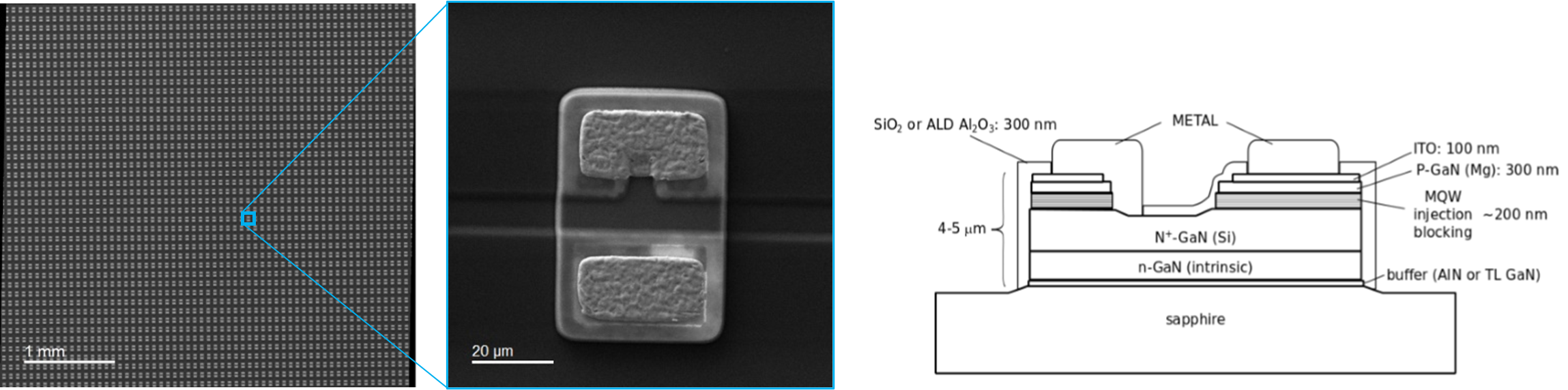

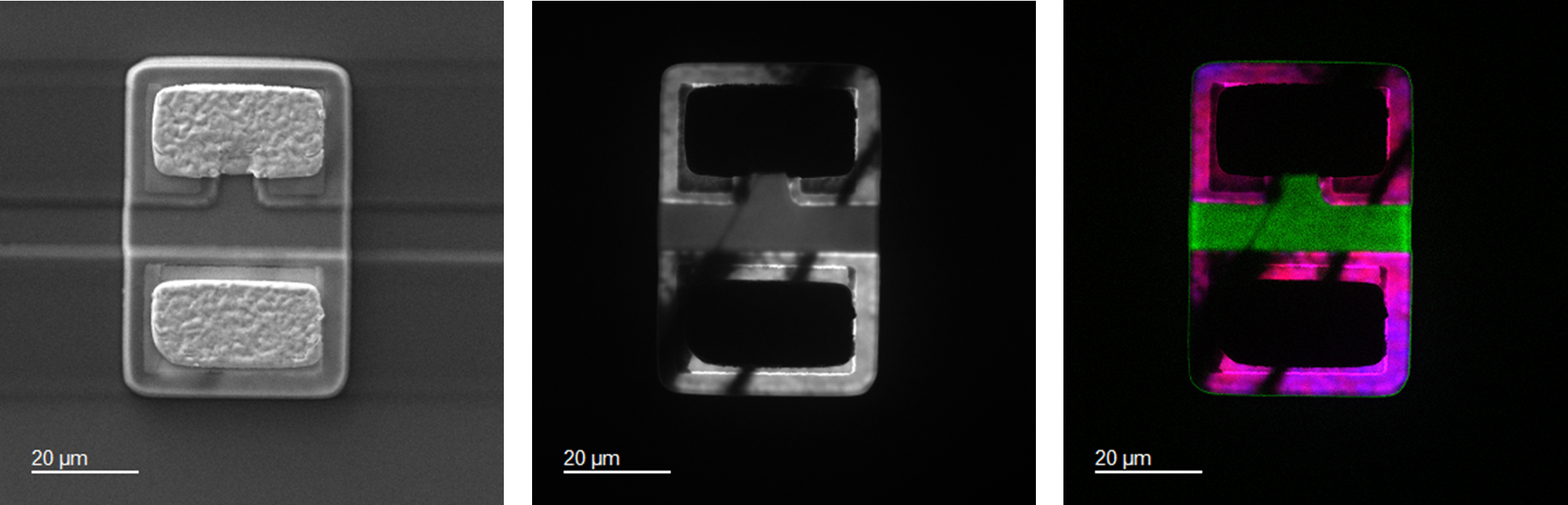

本実験では4インチサファイア基板上のGaN-InxGa1-xN多重量子井戸(MQW)構造を用いている市販ミニLEDを、FE-SEMに装着されたGatan Monarcカソードルミネッセンス装置とEDAX Octane Elite EDSシステムを使用して分析を行いました。図5に示す各四角形のLEDは、基板側から順番に積層、選択エッチングされており、AlNのバッファー層、約2 μmのn-GaN層、約2 μmのSiがドープされたN+-GaN層、200 nmのMQW層、300 nmのMgがドープされたP-GaN層、100 nmのITO層が最終的に300 nmのSiO2層と金属コンタクトで覆われています。

SEM像は表面形態の情報を良く表していますが、LEDを構成する材料の分布の適切さと欠陥に関する情報がありません。CLによる像観察をLEDデバイスの解析のために用いて欠陥を明らかにすることで、取り扱い時の欠陥や製造上の欠陥、あるいは材料の組成といった評価が実現されます。

取り扱い時の欠陥

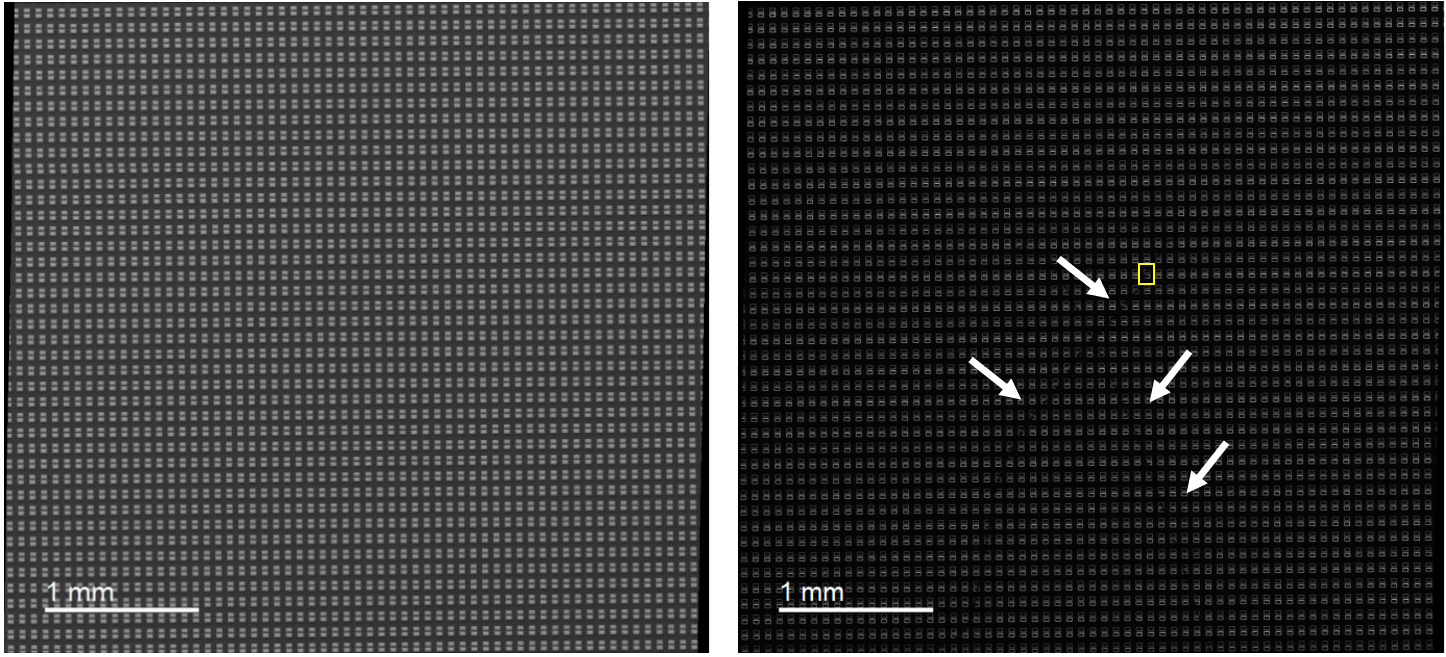

二次電子像とCLアンフィルタ像を広い視野範囲(~16 mm2)に対して取得しました(図6)。CL像からは約1%のLEDの輝度が低いことを示しており、これに対応するSEM像からはそれを観ることが出来ません。影響を受けているデバイスはX字状のパターン上にあり、デバイスの縦、横列に対応していません。これは製造プロセス中の取り扱いの問題によるものと思われます。これらの欠陥デバイスは欠陥の原因を特定し、デバイスに実装する上で有効かどうか判断するために観察されます。

CLスペクトラムイメージ(ハイパースペクトラムマップ)を欠陥LEDのひとつから取得し(図中黄四角)、測定結果を図7に示します。CLマップから表面の状態がMQW層からの発光に影響を与えていることを示唆しており、MQWの成膜後、金属デポジション前に機械的な傷が導入されていることが判ります。

これらの欠陥は電気的な経路に影響を与え、LEDの発光を抑制または妨げることから更なる製造工程から除外する必要があります。CLを用いることで、どのデバイスが影響を受けているか決定し製造工程から欠陥デバイスを除外するために用いることが可能なマップを得ることが出来ます。このような欠陥はウェーハ上の数十のデバイスが存在する大きな領域を除外することになりますが、ウェーハの搬送やプロセス間の移動など人の介在によって発生するため最も避けやすいとも言えます。

電気的欠陥

LEDの電気的な接続に関わる欠陥は、LED列全体に影響を与える可能性がありデバイス全体の性能低下につながります。最も一般的な電気的な欠陥は、オープンとショートです。

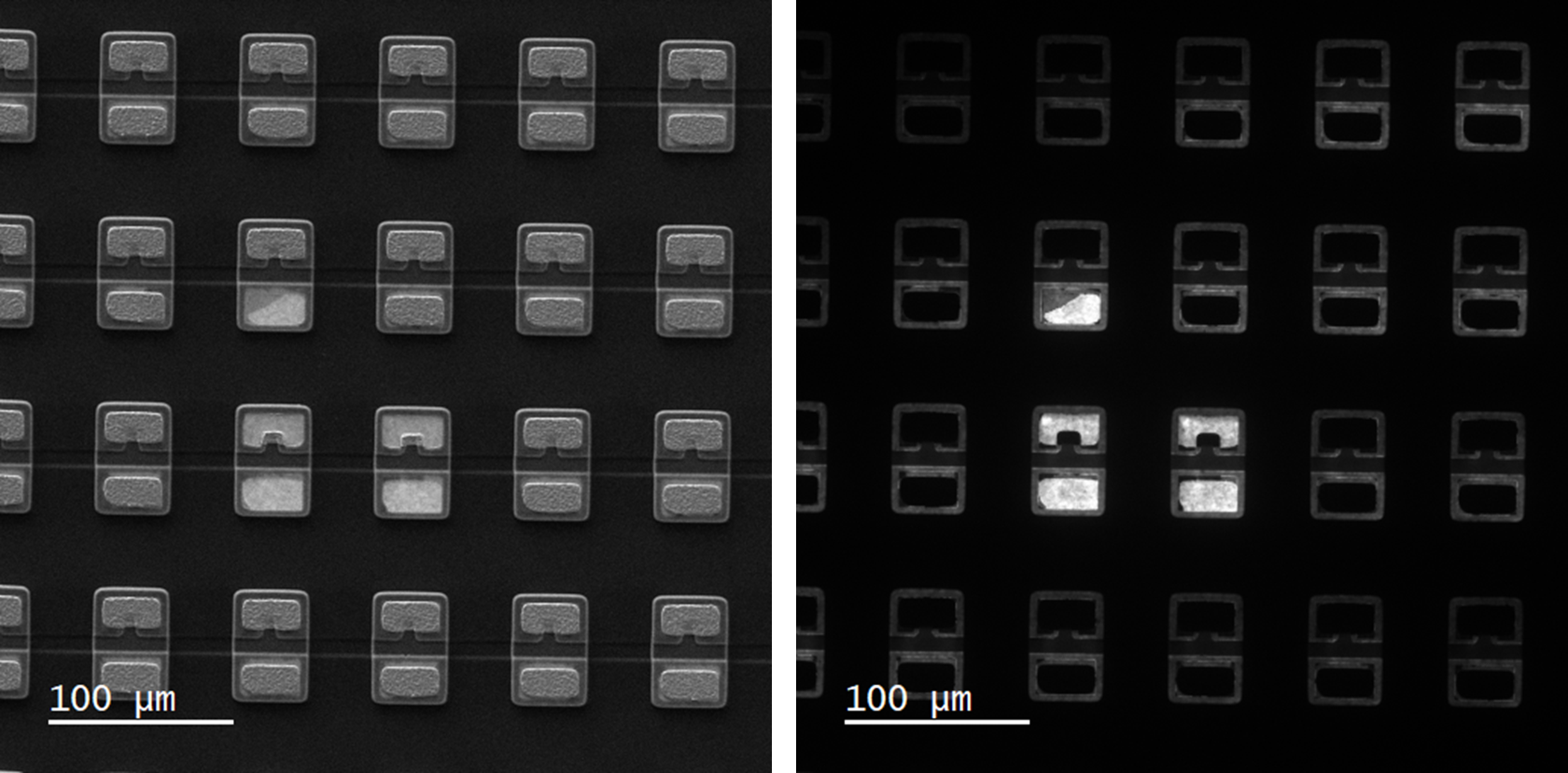

メタルコンタクトパッドが無いLEDの観察結果を図8に示します。このデバイスはオープン欠陥です。コンタクトパッドの欠損はCL像では本来金属層があるべきなので明るい領域として観察されることから容易に識別することが可能です。クラッド層が無いため、クラッド層のある領域と比較してCL強度は約2.5倍明るくなります。

ショート欠陥を有するLEDの観察例を図9に示します。この種の欠陥はLEDの適切な動作を妨げ無駄な電力消費に繋がるため深刻です。コンタクト材料による影は、明るい箇所と暗い箇所との間のコントラスト比が7:1に達しているのに対して二次電子像は僅か2:1です。

ショート欠陥の発見はCL像を観察することで非常に容易になります。CLマップによってもたらされるコントラスト向上によって、より信頼性の高い自動故障検出のアルゴリズムが可能となり、結果として生産性を向上します。

製造工程上の欠陥

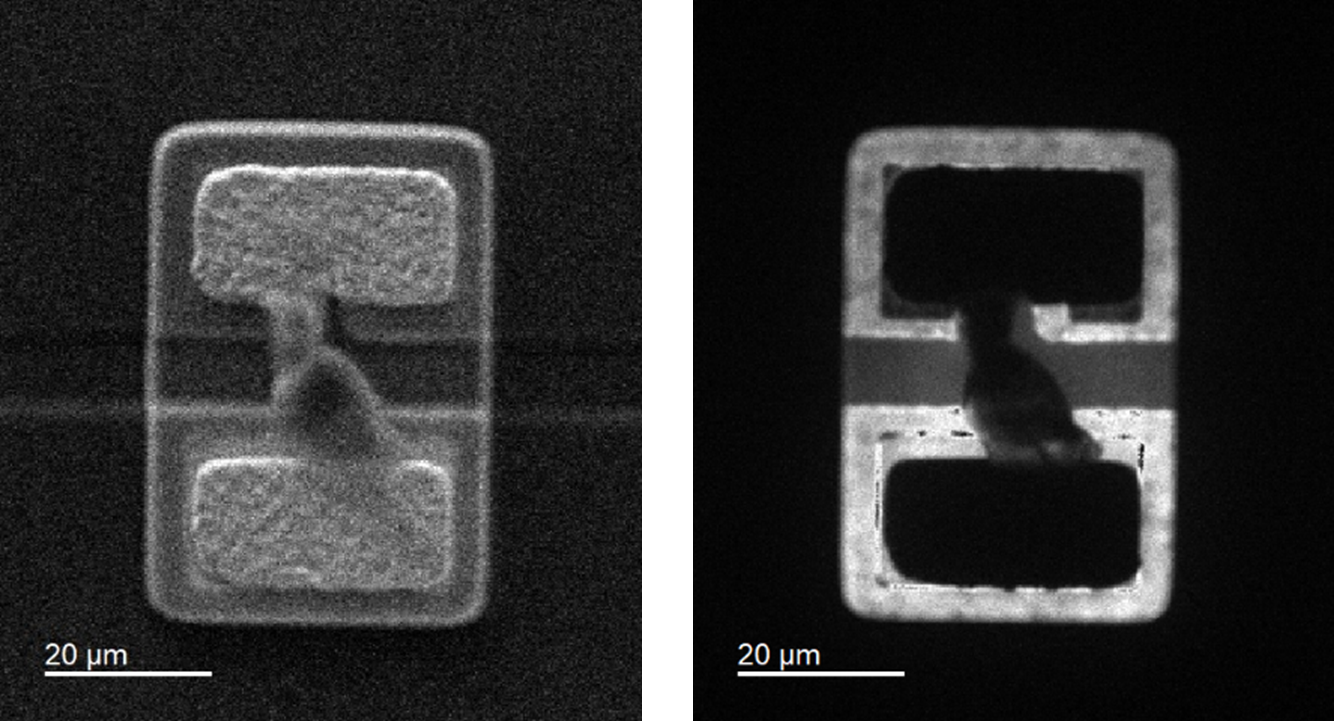

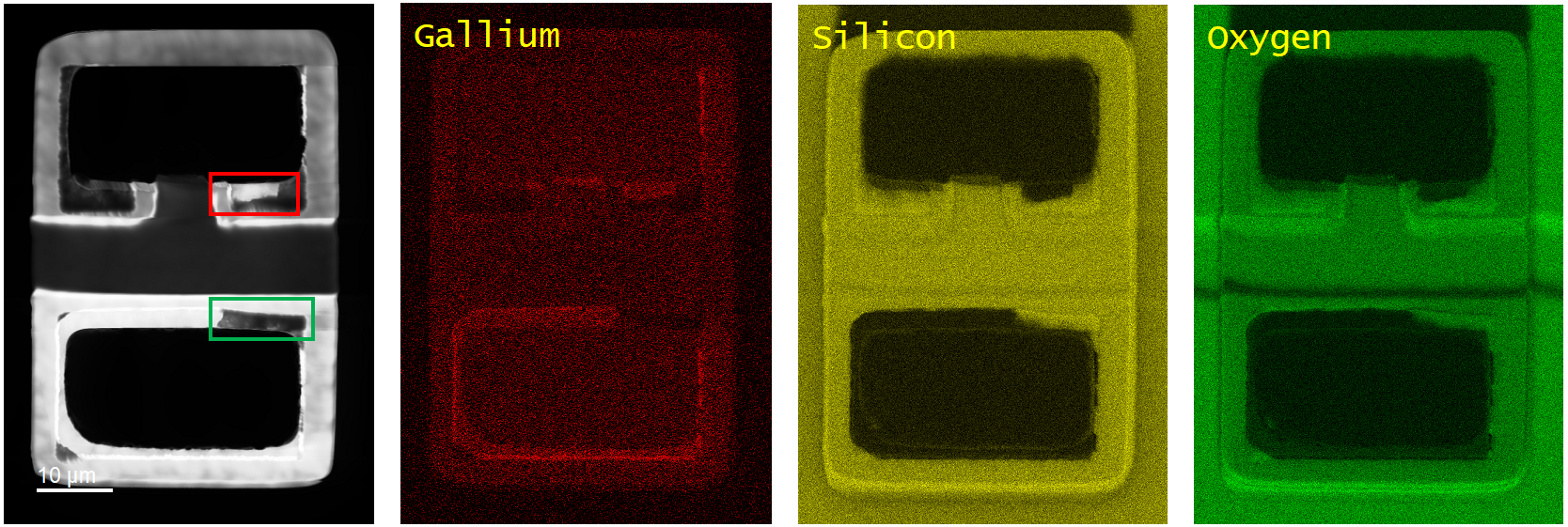

CLマップは図10に示すようにデバイスコンタクトの最上層と最下層に近い製造上の欠陥を含む様々な欠陥も明らかにすることが出来ます。この場合、CLは欠陥の起因については明確な説明を与えません。そこでEDSマップとCL像を組み合わせることで欠陥の種類を決定することが可能です。図10のEDSマップでは、赤色の四角で示す箇所でシリコンと酸素の局所的な欠乏と過剰なガリウムが欠陥にあることを示しています。これはリフトオフプロセスのひとつで意図せずSiO2が除去され、他の箇所(緑色の四角)では過剰なSiO2が存在していることを示しています。

材料の組成

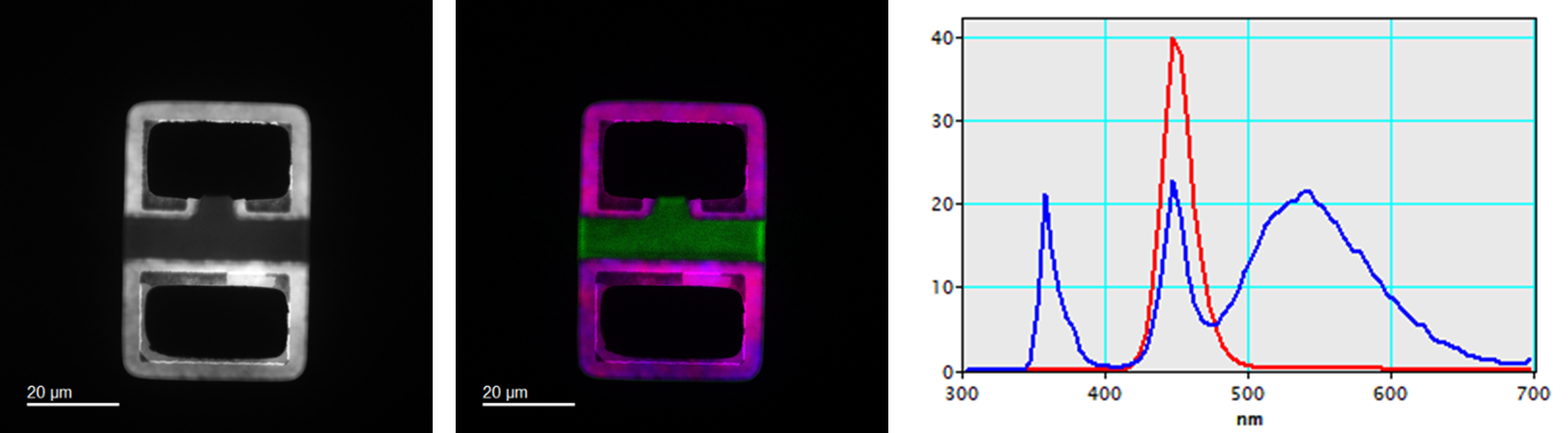

CL像(図11左)では非常に強い発光強度を示しているものの、不透明の金属層に覆われていないLED表面の場所によって変動があることを示しています。スペクトラムイメージ(図11中央)を取得し、LED MQWのインジウム成分の分布の変化をカラーマップで示しました。図11(中央)はスペクトラムイメージデータの三つの波長範囲から抽出し、着色して重ね合わせを行っています。青色の発光強度は430 nm、赤色は460nm、そして緑色は360 nmであり、それぞれ波長幅は20 nmです。この波長マップは赤色の強度が減少しているのかを示しており、平均16.2%のインジウム濃度から約0.4%局所的に低下していることを示唆しています。この変動自体は更なる工程から除外するほどのものではありません。スペクトラムイメージからスペクトラムを抽出した結果を図11右に示します。ここで赤色はMQWから、そして青色はGaN領域(10倍拡大)から得られたものです。450 nm付近の非常に強い発光強度はInGaNからのものに相当し、GaNからの物は365 nmです。

まとめと結論

半導体デバイスの製造工程においては、膨大な時間と資源を必要とします。それ故、測長と検査は欠陥デバイスに対してリソースを無駄にしないようにするために必須です。EDSを補助とするCLは、デバイス性能を大きく低下させてしまう様々な種類の欠陥を直接観察するための必須となる検査手法です。さらにCLは表面下の層を観察する能力を有していることから、デバイスの発光強度を測定することで欠陥の影響を決定することが可能となり、コントラスト向上による信頼性の高い欠陥の同定アルゴリズムの開発に役立ちます。EDSは欠陥領域の組成の測定によって欠陥の種類を識別する能力を有していることを示しています。